Khám phá

Độ nhám bề mặt là gì? Phương pháp cải thiện độ nhám hiệu quả

Độ nhám bề mặt là gì? Nguyên nhân nào gây ra độ nhám bề mặt? Làm sao để cải thiện độ nhám hiệu quả? Hãy cùng chúng tôi tìm hiểu tất tần tật những thông tin liên quan đến độ nhám trong bài viết dưới đây.

Độ nhám bề mặt là gì?

Độ nhám bề mặt là một thuật ngữ thường được sử dụng để mô tả đặc tính của bề mặt vật liệu, đặc biệt là trong ngành công nghiệp và sản xuất. Nó đo lường mức độ mịn của bề mặt, hay nói cách khác, sự không đồng đều và các điểm lồi lõm trên bề mặt vật liệu. Việc đánh giá độ nhám của một bề mặt là quan trọng vì nó có thể ảnh hưởng trực tiếp đến chất lượng của sản phẩm và quy trình sản xuất.

Thông thường, độ nhám sẽ thể hiện độ lệch theo phương thẳng đứng của điểm lồi lõm so với trục nằm ngang. Độ lệch của điểm mấp mô này siêu nhỏ, chỉ vài micromet (µm).

Tùy thuộc vào yêu cầu cụ thể của ứng dụng, độ nhám có thể được điều chỉnh thông qua các phương pháp gia công khác nhau, bao gồm mài, nhám, phun cát, hoặc các phương pháp khác. Điều này giúp đảm bảo rằng sản phẩm cuối cùng đáp ứng các tiêu chuẩn chất lượng và yêu cầu kỹ thuật cụ thể. Theo đó, bề mặt có độ nhám càng nhỏ thì độ bóng càng cao và ma sát càng thấp.

Xem thêm: Hướng dẫn cách bảo dưỡng máy CNC đúng quy trình từ A-Z

Nguyên nhân gây ra độ nhám bề mặt

Độ nhám được tạo ra bởi có sự kết hợp hoặc sự phân tách của những hạt siêu nhỏ trên bề mặt của chi tiết gia công.

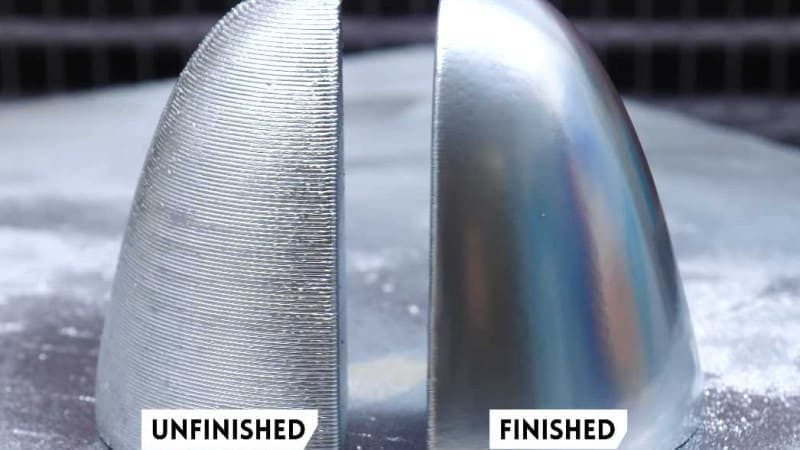

Sự kết hợp của những hạt siêu nhỏ cùng với biến dạng dẻo trên bề mặt thường được tạo ra trong quá trình gia công định hình như đúc, rèn,… và sản xuất bồi đắp in 3D. Vì giữa chúng không có sự đồng đều tuyệt đối trong quá trình giãn nở và kết hợp hạt vật liệu với nhau nên mới tạo nên độ nhám cho bề mặt gia công.

Trong quá trình gia công cắt gọt sẽ thường xảy ra hiện tượng phân tách của các hạt, khi lưỡi cắt lấy đi một phần của vật liệu, từ đó tạo ra các rãnh nhỏ trên bề mặt gia công. Chế độ cắt, các rung động của hệ thống và thông số hình học của dao cắt tạo ra những đường rãnh, tạo ra những điểm nông sâu khác nhau, từ đó tạo nên bề mặt có kết cấu nhấp nhô.

Tầm quan trọng của việc kiểm soát độ nhám trên bề mặt

Độ nhám trên bề mặt đóng vai trò quyết định đến chất lượng cuối cùng của sản phẩm và ảnh hưởng trực tiếp đến hiệu suất và sự đáp ứng của sản phẩm đối với người sử dụng. Dưới đây là một số lý do làm cho việc kiểm soát độ nhám trở nên quan trọng:

- Chất lượng sản phẩm: Độ nhám ảnh hưởng trực tiếp đến chất lượng của sản phẩm. Trong nhiều trường hợp, đặc tính cơ học, hóa học và thẩm mỹ của sản phẩm đều phụ thuộc vào việc duy trì một độ nhám chính xác.

- Hiệu suất sản phẩm: Trong nhiều ứng dụng, như sản xuất linh kiện máy móc, độ nhám trên bề mặt ảnh hưởng đến mức độ ma sát, chống mài mòn và dẫn điện. Việc kiểm soát độ nhám chính xác có thể cải thiện hiệu suất và tuổi thọ của sản phẩm.

- An toàn sản phẩm: Độ nhám ảnh hưởng đến tính an toàn của sản phẩm. Ví dụ, các bề mặt trơn trượt là yếu tố quan trọng trong quá trình sản xuất sản phẩm liên quan đến an toàn như dây đeo an toàn, phanh và vật liệu trượt.

- Sự nhất quán trong sản xuất: Việc kiểm soát độ nhám giữa các sản phẩm và giai đoạn sản xuất giúp đảm bảo sự nhất quán trong quy trình sản xuất. Điều này quan trọng để đảm bảo rằng mỗi sản phẩm đều đáp ứng các tiêu chuẩn chất lượng.

- Nâng cao thương hiệu: Đối với các sản phẩm tiêu dùng, độ nhám cũng có ảnh hưởng lớn đến thị hiếu của người tiêu dùng. Một bề mặt mịn màng và chất lượng có thể tăng giá trị thương hiệu và tạo ấn tượng tích cực.

Thông số liên quan đến độ nhám bề mặt

Trên thực tế, độ nhám thường được đánh giá dựa trên độ nhấp nhô của profin, được tạo thành giữa mặt phẳng vuông góc với bề mặt thực và giao tuyến của bề mặt. Thông số liên quan đến độ nhám bao gồm chiều cao nhấp nhô Rz và độ nhám trung bình Ra.

Để hiểu rõ hơn về thông số Rz và Ra, đầu tiên chúng ta cần tìm hiểu về:

- Chiều dài tiêu chuẩn (L): Đây là chiều dài được lấy mẫu dựa trên bề mặt chi tiết cần đo. Căn cứ và mức độ tinh hoặc thô của bề mặt mà chiều dài chuẩn L có kích thước dài hay ngắn. Theo đó, bề mặt chuẩn L càng ngắn thì bề mặt càng nhẵn và ngược lại, chiều dài chuẩn L càng dài thì bề mặt càng nhám.

- Đường trung bình (M): Đường tham chiếu này thường được dùng để đo độ lệch của các nhấp nhô trên đường biên dạng. Đường M được xác định bằng tổng bình phương độ chênh lệch của đỉnh nhấp nhô so với đường này là nhỏ nhất.

Khi đã tìm hiểu sơ qua về chiều dài tiêu chuẩn L và đường trung bình M, ta sẽ biết:

- Ra là độ nhám trung bình (µm). Đây là giá trị trung bình tuyệt đối của profin trong chiều dài tiêu chuẩn L được đề cập ngay phần trên. Ra thường được sử dụng để đánh giá mức độ của bề mặt nhám từ cấp 5 cho tới cấp 11.

- Rz tức là chiều cao trung bình (µm). Đây là trị số trung bình của tổng giá trị tuyệt đối của 5 đỉnh cao nhất (ti) và 5 đáy thấp nhất (ki) trong chiều dài tiêu chuẩn L. Do đó, Rz thường được dùng để đánh giá độ nhám từ cấp 1 đến cấp 5, và cấp 13, 14.

Cấp độ của độ nhám trên bề mặt

Theo TCVN 2511:2007, độ nhám bề mặt được phân chia thành 14 cấp độ sau:

| Chất lượng bề mặt | Cấp độ nhám | Thông số nhám | Chiều dài chuẩn (mm) | |

| Ra (µm) | Rz (µm) | |||

| Thô | 1 | 80 – 40 | 320 – 160 | 8.0 |

| 2 | 40 – 20 | 160 – 80 | ||

| 3 | 20 – 10 | 80 – 40 | ||

| 4 | 10 – 5 | 40 – 20 | ||

| Bán tinh | 5 | 5 – 2.5 | 20 – 10 | 2.5 |

| 6 | 2.5 – 1.25 | 10 – 6.3 | ||

| 7 | 1.25 – 0.63 | 6.3 – 3.2 | ||

| Tinh | 8 | 0.63 – 0.32 | 3.2 – 1.6 | 0.25 |

| 9 | 0.32 – 0.16 | 1.6 – 0.8 | ||

| 10 | 0.16 – 0.08 | 0.8 – 0.4 | ||

| 11 | 0.08 – 0.04 | 0.4 – 0.2 | ||

| Siêu tinh | 12 | 0.04 – 0.02 | 0.2 – 0.1 | 0.08 |

| 13 | 0.02 – 0.01 | 0.1 – 0.05 | ||

| 14 | 0.01 – 0.005 | 0.05 – 0.025 | ||

Phương pháp kiểm tra độ nhám bề mặt

Kiểm tra độ nhám là một quy trình quan trọng trong nhiều lĩnh vực khác nhau, bao gồm sản xuất công nghiệp, chế tạo và nhiều ứng dụng khác. Dưới đây là một số phương pháp phổ biến để kiểm tra độ nhám trên bề mặt:

- Phương pháp so sánh mẫu: Đây là một trong những phương pháp thường được sử dụng nhiều nhất để kiểm tra độ nhám bởi chúng tương đối đơn giản. Thực hiện phương pháp này giúp kiểm tra độ nhám một cách nhanh chóng. Tuy nhiên, vì tính đơn giản nên thường sẽ không đạt đến độ chính xác chi tiết. Đối với phương pháp này, bạn chỉ cần dò tìm bằng mắt giữa sản phẩm mẫu với thành phẩm. Để giúp quá trình so sánh bằng mắt diễn ra thuận lợi hơn, hãy nhìn vào đúng góc chiếu của ánh sáng và sử dụng thêm kính lúp hỗ trợ.

- Phương pháp sử dụng thiết bị chuyên dụng: Nhằm đảm bảo quá trình kiểm tra độ nhám đạt được độ chính xác cao, ngày nay các doanh nghiệp có xu hướng sử dụng máy đo độ nhám hoặc máy đo kích thước hình học.

Làm sao để cải thiện độ nhám bề mặt trong gia công?

Để cải thiện độ nhám trong quá trình gia công, bạn có thể thực hiện một số biện pháp dưới đây:

- Chọn đúng dụng cụ cắt:

– Sử dụng dụng cụ cắt có chất liệu và kiểu dáng phù hợp với vật liệu gia công.

– Đảm bảo lưỡi cắt sắc bén và được bảo dưỡng định kỳ.

- Chọn tốc độ và độ sâu cắt phù hợp:

– Thiết lập tốc độ cắt và độ sâu cắt phù hợp với loại vật liệu.

– Tốc độ cắt quá cao hoặc quá thấp đều có thể ảnh hưởng đến độ nhám trên bề mặt.

- Làm mát khi gia công:

– Sử dụng dung dịch làm mát để giảm nhiệt độ khi cắt, giúp ngăn chặn sự trung hòa của kim loại và làm giảm ma sát.

– Điều này giúp tránh hiện tượng nóng chảy và tạo ra bề mặt mịn hơn.

- Kiểm soát và điều chỉnh áp suất: Áp suất cắt cũng có thể ảnh hưởng đến độ nhám trên bề mặt. Hãy đảm bảo rằng áp suất được kiểm soát và điều chỉnh chính xác.

- Sử dụng chất bôi trơn chính xác: Sử dụng chất bôi trơn hoặc dầu cắt phù hợp để giảm ma sát và cải thiện độ nhám trên bề mặt.

- Kiểm tra và hiệu chỉnh máy gia công: Đảm bảo máy gia công được hiệu chỉnh đúng cách để tránh rung lắc và đảm bảo sự ổn định trong quá trình gia công.

- Sử dụng công nghệ gia công hiện đại: Công nghệ gia công tiên tiến có thể cung cấp kết quả tốt hơn và độ chính xác cao hơn, do đó cũng có thể cải thiện độ nhám trên bề mặt.

- Kiểm tra và đánh giá quy trình gia công: Thực hiện kiểm tra chất lượng định kỳ để đảm bảo rằng quy trình gia công đang diễn ra đúng cách và không gặp vấn đề nào ảnh hưởng đến độ nhám trên bề mặt.

Trên đây là những thông tin hữu ích liên quan đến độ nhám bề mặt và các phương pháp giúp cải thiện độ nhám trên bề mặt gia công hiệu quả. Từ đó tạo ra những sản phẩm chất lượng, đáp ứng đầy đủ yêu cầu về kỹ thuật.

TULOCTECH là đơn vị chuyên nhập khẩu và phân phối các dòng máy CNC gồm: Máy phay CNC, máy tiện CNC, máy khoan và taro CNC,… mới của thương hiệu Taikan và máy CNC Nhật bãi với đa dạng kiểu dáng và chủng loại, đáp ứng tốt mọi nhu cầu gia công của khách hàng.

Liên hệ với TULOCTECH để được tư vấn, giải đáp, nhận báo giá máy CNC chi tiết nhất. Chúng tôi luôn sẵn sàng hỗ trợ tốt nhất cho quý khách hàng.

CÔNG TY TNHH MTV KỸ THUẬT TÚ LỘC

- Trụ Sở Chính TLT – Hồ Chí Minh

354 Quốc Lộ 1A, P. Bình Hưng Hòa B, Q. Bình Tân, Tp. Hồ Chí Minh - Chi nhánh Gia Công TLT – Hồ Chí Minh

356/1 Quốc Lộ 1A, P. Bình Hưng Hòa B, Q. Bình Tân, Tp. Hồ Chí Minh - Chi Nhánh TLT – Hà Nội

Km 6 Võ Văn Kiệt, Thôn Đoài, X. Nam Hồng, H. Đông Anh, Thủ đô Hà Nội - Chi nhánh TLT – Bắc Ninh

Đ. Lê Thái Tổ, P. Võ Cường, TP. Bắc Ninh (Kế bên Honda, đối diện Toyota) - Hotline: 1900.989.906